Wasserstrahlschneiden

Johann Rößler GmbH | Schneideverfahren & Abkanten

Vorteile

- keine Verformung oder Verzug da Kalttrennverfahren

- geringe Nachbearbeitung der Teile

- geringer Materialabfall

- schneiden komplexer Konturen

- schneiden von fast allen Materialien möglich

- auch bei großen Blechdicken kleine Löcher möglich

- kein Aufhärten der Schnittkante

- keine Verunreinigung der Luft

- mehrlagiges Schneiden möglich

- schneiden von Blechen, die eine gefräste bzw. geschliffene Oberfläche haben

- schneiden mit zwei Schneidköpfen, bei entsprechenden Losgrößen

Technik

Mit der Wasserstrahltechnologie sind wir in der Lage die verschiedensten Materialien schnell, schonend, leistungsstark und umweltfreundlich mit einem Verfahrweg von 3000 x 6000 mm zu trennen.

Der Wasserstrahl wird dabei mit ca. 4100 bar an der Düsenöffnung fokussiert.

Um auch harte und dicke Werkstoffe schneiden zu können wird dem Wasserstrahl in einer Mischkammer im Schneidkopf ein Granulat, das sogenannte „Abrasiv“, beigegeben.

Man unterscheidet zwischen Purwasserschneiden und Abrasivschneiden.

Purwasserschneiden

Dieses Schneidverfahren trennt mit einem reinen Wasserstrahl das Werkstück.

Dieses Verfahren wird vorzugsweise für relativ weiche Materialien angewendet wie Kautschuk, Schaumstoffe, Pappe, Gummi, Sperrholz, Textilien, Leder usw.

Der Purwasserstrahl ist haarfein und hat eine Breite von nur ca. 0,1 – 0,2 mm. Dies ermöglicht sehr filigrane Konturen bei hoher Schnittgeschwindigkeit.

Abrasivschneiden

Um die Schneidleistung des Purwasserschneidens zu erhöhen wird dem Wasser das sogenannte Abrasiv beigemischt.

Der Wasserstrahl beschleunigt dabei die Abrasivpartikel, welche dann das Material abtragen. Dadurch können auch harte und spröde Materialien wie Metall oder Stein leicht und schonend bearbeitet werden. Der Strahl hat einen Durchmesser von ca. 0,8 – 1,3 mm.

Schnittqualitäten

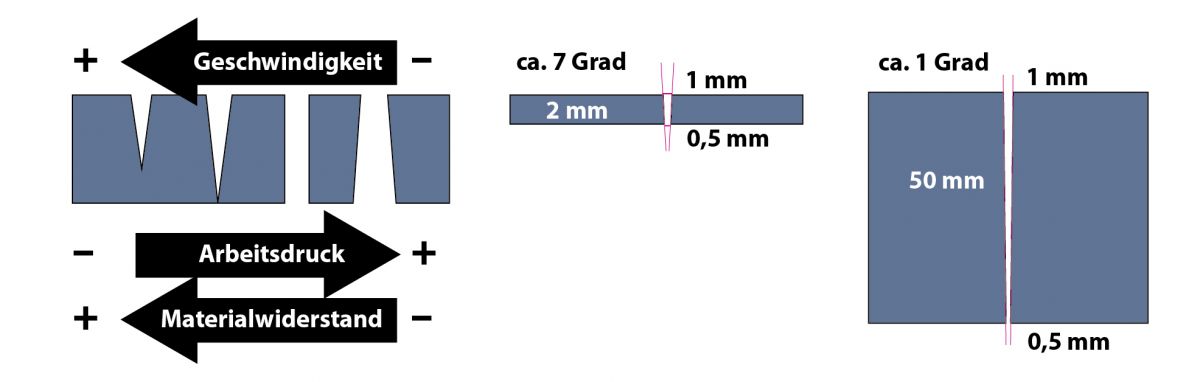

Die Schnittqualität beim Wasserstrahlschneiden ist sehr stark abhängig von der Schnittgeschwindigkeit, je langsamer man den Wasserstrahl durch das Werkstück führt, desto feiner wird die Schnittfläche. Beim Wasserstrahlschneiden unterscheiden wir drei verschiedene Schnittqualitäten.

Feinschnitt

gerade Schnittfläche; Schnittflächen sind fertige Funktionskanten ohne weitere Bearbeitung.

Toleranzen +/- 0,1 mm

Mittelfein

leicht schräge Schnittfläche; wird bei fertigen Schnittoberflächen, Durchgangsbohrungen und Kernlöcher für Gewinde und Senkungen angewendet. Toleranzen +/- 0,15 m

Trennschnitt

schräge Schnittfläche und Riefenbildung; wird bei Schnittflächen angewendet, die noch bearbeitet werden. Toleranzen +/- 0,3 mm

Diese Angaben sind nur Orientierungswerte, die je nach Materialart und Stärke variieren können. Je schneller geschnitten wird desto schmaler ist die Schnittfuge beim Austritt des Wasserstrahls an der Unterkannte des Materials. Die Schnittfuge am Eintritt ist meist 1 mm. Beim Feinschnitt ist die Schnittfuge ca. 0,8 mm breit am Austritt, beim mittelfeinen Schnitt ca. 0,5 mm breit und beim Trennschnitt ca. 0,3 mm breit.